車いす製作のプロが解説!パイプ曲げ加工で実現する強度と軽量化のバランス

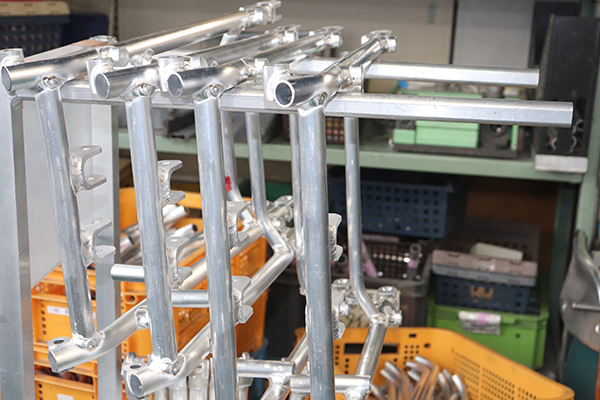

金属加工において、パイプ曲げ加工は重要な技術の一つです。特に車いすなどの福祉機器製作では、使用者の安全性と快適性を確保するために、強度と軽量化のバランスが求められます。株式会社二村工業所では、長年培った金属加工技術と経験を活かし、高品質な車いす製作を行っています。この記事では、パイプ曲げ加工の基礎から、車いす製作において重要な強度と軽量化のバランスについて、プロの視点から解説します。

この記事でわかること

- パイプ曲げ加工の基本技術と種類

- 車いす製作に適した材料選びのポイント

- 強度と軽量化を両立させるための設計ノウハウ

- 最新の加工技術と品質管理方法

- 車いす製作における課題解決事例

パイプ曲げ加工の基礎知識と重要性

パイプ曲げ加工とは、真っ直ぐな金属パイプに曲げ加工を施し、目的の形状に成形する技術です。この加工技術は、自動車部品、家具、医療機器、そして車いすなどの福祉機器まで、様々な産業で活用されています。

車いす製作においては、特にパイプ曲げ加工の精度と品質が製品の性能を大きく左右します。使用者の安全性、操作性、耐久性を確保するためには、高度な技術と経験が必要とされるのです。

パイプ曲げ加工の主な方式

パイプ曲げ加工には、いくつかの方式があります。それぞれの特徴と適用範囲を理解することで、用途に合った加工方法を選択することができます。

| 曲げ加工方式 | 特徴 | 車いす製作での適用 |

| ロール曲げ | 3本以上のロールの間にパイプを通し、徐々に圧力をかけて曲げる方法。大きな曲げ半径に適している。 | フレームの緩やかな曲線部分の成形 |

| ドローベンディング | 金型に沿ってパイプを引っ張りながら曲げる方法。精度が高く、肉厚の変化が少ない。 | 手すりや支持部などの重要構造部品 |

| プレスベンディング | プレス機を使用して一気に曲げる方法。生産性が高いが、肉厚変化が生じやすい。 | フットレスト部分など非荷重部の製作 |

| CNCベンディング | コンピューター制御による高精度な曲げ加工。複雑な3次元形状も可能。 | オーダーメイド車いすの複雑な形状部品 |

当社では、これらの加工方式を組み合わせることで、車いす製作における様々な要求に対応しています。特に、精度と強度が求められる部分にはドローベンディングを、複雑な形状にはCNCベンディングを活用し、最適な加工方法を選択しています。

車いす製作に適した材料選びのポイント

車いす製作において、材料選びは最終製品の性能を左右する重要な要素です。強度と軽量化のバランスを取るために、適切な材料を選択することが不可欠です。

主な材料の特性比較

車いすフレームに使用される代表的な材料には、以下のようなものがあります。それぞれの特性を理解し、用途に合わせて最適な材料を選択することが重要です。

| 材料 | 強度 | 軽量性 | 加工性 | コスト | 適用箇所 |

| クロムモリブデン鋼 | ◎ | 〇 | 〇 | 高 | スポーツ用・競技用フレーム |

| アルミニウム合金 | 〇 | ◎ | 〇 | 中~高 | 標準的な車いすフレーム |

| チタン合金 | ◎ | ◎ | △ | 非常に高 | 高級スポーツ用・特殊用途 |

| ステンレス鋼 | ◎ | △ | 〇 | 中 | 耐久性重視の部分、手すり |

| 炭素鋼 | 〇 | △ | ◎ | 低 | 一般的な車いすフレーム |

材料選択の際には、使用者の体重、使用環境、用途(日常用、スポーツ用など)、コスト等を考慮し、最適なバランスを見つけることが重要です。例えば、アクティブユーザー向けの車いすには軽量で強度のあるアルミニウム合金やクロムモリブデン鋼が適している一方、医療施設などで使用される標準的な車いすには、耐久性とコストのバランスがとれた炭素鋼やステンレス鋼が選ばれることが多いです。

材料選びの際の注意点

材料選びでは、以下の点に注意することが重要です:

- 許容強度:使用者の体重や使用状況に応じた十分な強度を持つ材料を選ぶ

- 肉厚の選定:強度を確保しつつ最小限の肉厚を選定し軽量化を図る

- 溶接性:フレーム製作で必要となる溶接適性の高い材料を選ぶ

- 表面処理との相性:塗装やメッキなどの仕上げを考慮した材料選び

- コスト効率:必要な性能を確保しつつ、コスト効率の良い材料選定

プロからのアドバイス: 車いすのフレーム設計では、全体を同じ材料で統一するのではなく、負荷がかかる部分は強度の高い材料を、軽量化が必要な部分は軽い材料を選ぶなど、部位ごとに最適な材料を組み合わせることで、より理想的な強度と軽量性のバランスを実現できます。

強度と軽量化を両立させるパイプ曲げ技術

車いす製作において、パイプの強度を維持しながら軽量化を実現するためには、高度な曲げ加工技術が必要です。ここでは、強度と軽量化を両立させるための技術的なポイントを解説します。

パイプ曲げ加工の技術的課題

パイプを曲げる際には、以下のような技術的課題があります:

- 肉厚の変化:曲げ部分の外側が薄くなり、内側が厚くなる現象

- 断面の歪み:円形のパイプが楕円形に潰れる現象

- スプリングバック:曲げた後に元に戻ろうとする現象

- 表面の傷:曲げ加工中に表面に発生する傷や凹み

これらの課題を解決するためには、適切な曲げ加工方法の選択と、高度な技術が必要です。特に車いすのような安全性が求められる製品では、これらの課題への対応が製品品質を左右します。

強度を確保するための曲げ加工テクニック

強度を維持しながらパイプを曲げるためには、以下のようなテクニックが活用されています:

マンドレル曲げ

パイプ内部にマンドレルと呼ばれる心棒を挿入して曲げることで、つぶれを防ぎ、断面形状を維持します。これにより、曲げ部分の強度低下を最小限に抑えることができます。

ブースト圧力制御

曲げ加工中にパイプに適切な圧力をかけることで、材料の流れを制御し、肉厚の変化を最小限に抑えます。これにより、均一な強度を確保することができます。

冷間曲げ加工

加熱せずに曲げる方法で、材料の組織変化を最小限に抑え、強度特性を維持します。精密な制御が必要ですが、高品質な曲げ加工が可能です。

当社では、これらのテクニックを状況に応じて使い分け、強度と品質を確保しています。特に車いすのフレーム製作では、負荷がかかる部分の曲げ加工には特に注意を払い、強度を最大限に確保する加工方法を選択しています。

軽量化のための設計ポイント

軽量化は車いすの使いやすさに直結する重要な要素です。強度を犠牲にせずに軽量化を実現するためには、以下のような設計ポイントが重要です:

- 可変肉厚設計:負荷がかかる部分は厚く、それ以外の部分は薄くすることで、全体の軽量化を図る

- 適切なパイプ径の選定:負荷に応じた最適なパイプ径を選ぶことで、無駄な重量を削減

- 構造的な工夫:三角形構造などの強固な形状を活用し、少ない材料で強度を確保

- パイプ形状の最適化:円形だけでなく、楕円形や異形パイプを使用することで、方向性のある強度特性を活かす

- 接合部の最適化:溶接部や接合部の設計を最適化し、強度を確保しつつ軽量化を図る

実例: 当社で製作したスポーツ用車いすでは、メインフレームに高強度アルミ合金を使用し、マンドレル曲げ加工による精密な曲げ加工を施すことで、従来モデルと比較して約15%の軽量化を実現しながら、JIS規格の1.5倍の強度を確保することができました。こうした技術の積み重ねが、使いやすい車いすの実現につながっています。

最新の加工技術と品質管理

車いす製作における品質と信頼性を確保するためには、最新の加工技術と厳格な品質管理が欠かせません。ここでは、当社が取り入れている最新技術と品質管理手法について紹介します。

最新のパイプ曲げ加工技術

技術革新により、パイプ曲げ加工の精度と効率は飛躍的に向上しています。当社では以下のような最新技術を導入しています:

CNCパイプベンダー

コンピューター制御による高精度な曲げ加工が可能。複雑な3次元形状のパイプも正確に製作できます。

3D測定システム

加工後のパイプ形状を3Dスキャンで測定し、設計データと比較することで、高精度な品質管理を実現します。

レーザー切断技術

パイプ端部の精密な切断や、接合部の形状加工をレーザーで行うことで、高精度な組み立てが可能になります。

これらの最新技術を活用することで、従来は困難だった複雑な形状のパイプ加工や、高精度な製作が可能になり、車いすの性能向上に寄与しています。

厳格な品質管理プロセス

車いすは使用者の安全に直結する製品であるため、厳格な品質管理が必要です。当社では以下のような品質管理プロセスを導入しています:

- 材料受入検査:

使用する材料の成分分析や機械的特性の確認を行い、規格適再試行S続ける編集

使用する材料の成分分析や機械的特性の確認を行い、規格適合性を確認します。

- 曲げ加工前シミュレーション:

コンピューターによる曲げ加工シミュレーションで、肉厚変化や断面変形を事前に予測し、最適な加工条件を設定します。

- 加工中の寸法検査:

加工中にリアルタイムで寸法を測定し、許容範囲内であることを確認します。

- 非破壊検査:

X線検査や超音波検査を用いて、溶接部の内部欠陥や材料の不具合を検出します。

- 強度試験:

完成した部品やフレームに対して、実際の使用条件を想定した強度試験を実施し、安全性を確認します。

品質へのこだわり: 当社では、JIS規格(日本工業規格)の要求を上回る独自の品質基準を設定し、すべての製品がこの基準を満たすことを確認しています。これにより、使用者が安心して使用できる高品質な車いすの提供を実現しています。

車いす製作における課題解決事例

当社では、様々な課題に直面する車いす製作において、技術力と経験を活かした解決策を提供してきました。ここでは、実際の課題解決事例を紹介します。

事例1:強度と軽量化の両立

課題:

アクティブユーザー向けの車いすで、従来製品よりも軽量でありながら、強度を維持する必要がありました。特に、頻繁な乗り降りによる負荷がかかる部分の耐久性が課題でした。

解決策:

高強度アルミ合金(7000系)を採用し、応力解析に基づいた肉厚設計を実施。負荷が集中する部分は補強構造を追加する一方、負荷の少ない部分は極限まで肉厚を削減。さらに、マンドレル曲げ加工による精密な曲げ加工で、断面形状の維持を徹底しました。

結果:

従来モデルと比較して約15%の軽量化を実現しながら、強度は維持。ユーザーからは操作性の向上と長時間使用時の疲労軽減について高い評価を得ました。

事例2:複雑な形状への対応

課題:

使用者の体型に合わせたカスタムメイドの車いすで、人間工学に基づいた複雑な3次元曲線を持つフレームの製作が必要でした。

解決策:

3Dスキャンによる使用者の体型データを基に、CADで最適な形状を設計。CNCパイプベンダーとロボット溶接システムを組み合わせることで、複雑な3次元形状のフレームを高精度に製作しました。

結果:

使用者の体型に完全にフィットした車いすを実現し、長時間の使用でも疲労が少なく、圧迫による痛みが大幅に軽減。QOL(生活の質)の向上に貢献しました。

事例3:耐久性と美観の両立

課題:

医療施設向けの車いすで、消毒液による頻繁な清掃に耐える耐久性と、施設の雰囲気に合わせた美観の両立が求められました。

解決策:

ステンレスパイプを採用し、表面処理技術を工夫。特殊なショットブラスト処理後に電解研磨を施すことで、耐薬品性を高めながら高級感のある外観を実現。さらに、接合部には防水シール処理を施しました。

結果:

頻繁な消毒液による清掃にも表面が劣化せず、2年経過後も新品同様の外観を維持。医療スタッフからの清掃のしやすさと美観維持についての評価も高く、追加注文につながりました。

これらの事例は、パイプ曲げ加工技術を駆使することで、様々な課題を解決し、使用者のニーズに応える車いすを実現できることを示しています。当社では、こうした経験と技術力を活かし、お客様一人ひとりの要望に合わせたソリューションを提供しています。

まとめ:パイプ曲げ加工で理想の車いすを実現するために

車いす製作におけるパイプ曲げ加工は、単なる形状の成形ではなく、使用者の安全性、快適性、そして生活の質に直結する重要な技術です。強度と軽量化のバランスを取るためには、材料選定、加工技術、設計最適化、品質管理など、多角的なアプローチが必要です。

パイプ曲げ加工で理想の車いすを実現するためのポイント

- 的確な材料選定: 用途に応じた最適な材料を選ぶことで、必要な性能を確保しながらコストパフォーマンスを高める

- 高度な曲げ加工技術: マンドレル曲げなどの技術を活用し、強度を維持しながら精密な曲げ加工を実現

- 設計最適化: 3Dモデリングや応力解析による科学的なアプローチで、最適な形状と構造を設計

- 厳格な品質管理: 全工程における徹底した品質チェックにより、安全性と信頼性を確保

- 使用者視点の製品開発: 実際の使用シーンを想定し、使いやすさと機能性を両立した製品設計

当社では、これらのポイントを踏まえ、最新の技術と長年の経験を組み合わせることで、お客様のニーズに応える高品質な車いすの製作に取り組んでいます。パイプ曲げ加工の技術は日々進化しており、さらなる軽量化や強度向上、使いやすさの追求が可能になっています。

車いすは単なる移動手段ではなく、使用者の生活の質を大きく左右する重要な製品です。私たちは、パイプ曲げ加工という専門技術を通じて、より多くの方々の生活向上に貢献していきたいと考えています。

ご相談・お問い合わせ

株式会社二村工業所では、車いす製作をはじめとする金属加工・パイプ曲げ加工に関するご相談を承っております。特殊な形状や要求にも柔軟に対応いたしますので、お気軽にお問い合わせください。

電話:0566-52-1130

住所:〒444-1323 愛知県高浜市田戸町6-6-12

© 2025 株式会社二村工業所 All Rights Reserved.

株式会社二村工業所

〒444-1323 愛知県高浜市田戸町6-6-12

TEL:0566-52-1130 FAX:0566-52-0067

────────────────────────